Verbundvorhaben GENESIS - "EnerGieeffziENtE KreiSlaufwirtschaft krItischer RohStoffe"

In dem Verbundvorhaben GENESIS soll am Beispiel von NdFeB-Magnetwerkstoffen und von Werkzeugstählen das Potential einer energieeffizienten Krauslaufwirtschaft aufgezeigt werden. Beide Werkstoffsysteme wurden dahingehend ausgewählt, da hohe Gehalte von teils kritischen Elementen wie z.B. Neodym, Dysprosium, Wolfram aber auch Molybdän eingesetzt werden. Um bestehenden Versorgungsengpässen entgegenzuwirken, können einerseits Substitutionselemente eingesetzt werden, die zu ähnlichen Eigenschaften der eingesetzten Materialien führen. Andererseits können durch Rezyklierung der eingesetzten Rohstoffe die teils kritischen Elemente und somit kostenintensiven Rohstoffe im Stoffkreislauf gehalten werden, worauf dieses Vorhaben fokussiert.

Im Bereich der Magnetwerkstoffe besitzen Magnete vom System NdFeB das derzeit höchste Energieprodukt und deshalb eine hohe technologische Relevanz. Anwendungsgebiete können in der Fertigung von Elektromotoren für Umwälzpumpen von Heizungssystemen, den größten Energieverbrauchern im Haushalt, bis hin zur Elektromobilität gefunden werden. Im Zuge der steten Elektrifizierung wird der Bedarf an hocheffizienten Elektromotoren und somit nach Magnetwerkstoffen ansteigen. Eine große Herausforderung bei der wachsenden Nachfrage nach NdFeB-Werkstoffen auf dem Weltmarkt ist das Versorgungsrisiko und der nachhaltige Umgang mit diesem Werkstoff. So kann für die NdFeB-Werkstoffe ein hohes Versorgungsrisiko speziell für die Seltenerden Elemente wie Neodym und Dysprosium aber auch für den Konfliktrohstoff Kobalt genannt werden, bei dem eine vollständige Importabhängigkeit für die Europäische Union besteht. Zum anderen ergeben sich durch die Rohstoffvorkommen geopolitische Abhängigkeiten, die es zu vermeiden gilt. Um den steigenden Bedarf an Magnetwerkstoffen einerseits und eine Entkopplung von Importabhängigkeiten andererseits anzustreben, soll im Rahmen des Forschungsvorhaben eine Möglichkeit zur Rezyklierung von Altmagneten betrachtet werden. Dabei ist es das Ziel diese Altmagneten derart aufzubereiten, dass diese durch ressourceneffiziente Methoden der Pulvermetallurgie verarbeitet werden können. Fokussiert wird sich dabei auf Sintertechnologien, die neben einer schnellen Werkstoffurformung die Möglichkeit zur Einstellung der geforderten Gefügeausbildung und den damit assoziierten magnetischen Eigenschaften bieten. Durch eine schnelle Werkstoffurformung kann der thermische Energieeintrag derart geregelt werden, sodass sich dichte Magnete mit einem feinkristallinen und teils texturierten Gefüge herstellen lassen. Aus der konventionellen Fertigung von Magnetwerkstoffen mittels Heißpressen und Warmumformen ist bekannt, dass solche anisotrope Mikrogefüge mit einem hohen Energieprodukt der Magnete verbunden sind.

Zuletzt wird auf Basis dieser Untersuchung ein Permanentmagnet für Elektromotoren gefertigt, der das Bild des geschlossenen Kreislaufes für diesen Ansatz abschließt und als Demonstrator eingesetzt, die Vorteile dieser Herstellungsroute von NdFeB-Magneten aufzeigt.

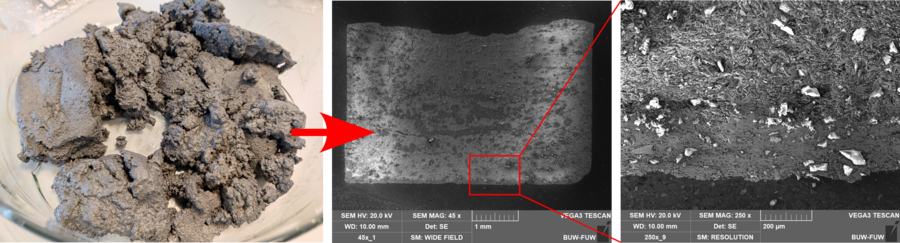

Neben Magnetwerkstoffen soll in dem Verbundvorhaben auch die Wiederverwendbarkeit von Schleifschlämmen aus der Materialzerspanung von Werkzeugstählen untersucht werden. Insbesondere werden Schnellarbeitsstähle betrachtet, die hohe Gehalte an kostenintensiven und teils kritischen Elementen wie Wolfram, Vanadium, Molybdän und Kobalt besitzen. Gebunden im Schleifschlamm sind diese Legierungselemente jedoch der weiteren Wertschöpfungskette nicht zugänglich. Anderes sogar, sie müssen bei der Entsorgung aufgrund der Vermischung mit umweltkritischen Kühlschmierstoffen sogar kostenpflichtig abgeführt bzw. deponiert werden. Eine effektive Alternative zur Entsorgung und der Rohstoffwiederverwendung zu finden ist daher neben den ökologischen Gesichtspunkten natürlich auch aus ökonomischer Sicht interessant. Dabei stellt zunächst erneut die Aufbereitung und Nutzbarmachung der Sekundärrohstoffe eine große Herausforderung dar. Zu diesem Zweck werden die Schleifschlämme im Verbundprojektes durch eine entsprechend konzeptionierte Separierungsanlage von den einzelnen Bestandteilen getrennt, sodass die metallischen Schleifpartikel für die Erzeugung neuer Produkte mit pulvermetallurgischen Urformverfahren (Kondensatorentladungssintern, heiß-isostatisches Pressen) erneut nutzbar gemacht werden können. Anvisiert wird ein Up-cycling des Werkstoffs. Dabei soll überprüft werden, inwiefern neben den aufbereiteten Schleifpartikeln auch die Schleifabrasive gezielt als hartphasenbildende Legierungselemente zur Erzeugung von warmfesten Hartlegierungen genutzt werden können. Die entsprechenden Legierungskonzepte gilt es in nachfolgenden Untersuchungen durch Sinterverfahren zu Bulkwerkstoffen zu verarbeiten oder diese auf Substrate zum Schutz gegen Verschleiß aufzubringen.

Beide vorgestellten Ansätze bieten ein hohes Potenzial hinsichtlich der Rohstoffeinsparung und tragen daher unmittelbar zu einer starken Verbesserung der Ressourceneffizienz bei. Dabei umfasst das Verbundprojekt durch die Nutzbarmachung bereits gebrauchter Werkstoffe und der Weiterverarbeitung als Abfallstoff deklarierter Werkstoffe große Bereiche der Circular Economy und nähert sich einer energieeffizienten Kreislaufwirtschaft aus verschiedenen Richtungen.

Kontakt:

Prof. Arne Röttger

E-Mail: roettger.fuw@uni-wuppertal.de